News

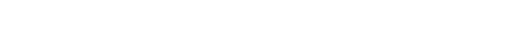

120th Anniversary

Collection

Topic

Stores

| MASUNAGA1905(FLAG SHIP) | |||||

|---|---|---|---|---|---|

| TOKYO AOYAMA | TOKYO SHIMOKITAZAWA | NAGOYA | OSAKA | KITTE OSAKA | NARA |

|

|

|

|

|

|

| MASUNAGA1905(FLAG SHIP) | ||

|---|---|---|

| TOKYO AOYAMA | TOKYO SHIMOKITAZAWA | |

|

|

|

| NAGOYA | OSAKA | |

|

|

|

| KITTE OSAKA | NARA | |

|

|

|

| MASUNAGA1905 Room |

|---|

| 2k540 |

|